一文看懂太阳电池的磷扩散吸杂

1. 什么是吸杂

吸杂从字面意思来理解就是将材料中的杂质“吸”走的过程。在太阳电池的磷扩散吸杂中,是利用磷扩散形成扩散层这一过程将金属杂质从硅片体内“吸”到磷扩散层的过程。金属杂质是单晶硅片中的主要深能级复合中心,可以明显的影响太阳电池的转化效率。磷扩散吸杂过程示意图如图1所示,在硅片体内,金属杂质一般以金属沉淀或者金属离子的形式存在,在磷扩散升温至高温的过程中,有三个微观过程同时发生:一是金属沉淀不断溶解并释放金属离子;二是表面磷扩散层不断形成;三是金属离子不断向磷扩散层中聚集。在磷扩散降温过程中,主要发生两个微观过程:一是更多的金属杂质聚集到磷扩散层;二是体内剩余的少量金属杂质继续以离子形式存在或者重新聚集到金属沉淀上。

图1 磷扩散吸杂过程示意图

2. 为什么磷扩散过程具有吸杂作用

从简单道理上来说,吸杂作用产生需要具备两个基本条件:第一,杂质能够相对自由的移动;第二,杂质在吸杂层具有更高的溶解度。

磷扩散过程相对完美的具备了上述两个条件。扩散过程的高温使硅中的金属沉淀或复合体溶解变为可动的金属离子;高温下金属离子扩散速度加快;磷扩散过程也会向硅片体内注入自间隙硅原子,这些注入的自间隙硅原子会进一步辅助杂质的扩散过程;磷扩散层中由于费米能级的变化引起杂质溶解度提高;磷掺杂离子与金属杂质之间也会产生静电吸引作用而提高金属杂质在磷扩散层中的溶解度;重掺杂磷区域形成的磷-空位复合体也会帮助杂质捕获能力的提升;磷扩散层中存在SiP沉淀,金属杂质易于在SiP沉淀上异质形核形成沉淀。上述因素结合在一起,使磷扩散成为与太阳电池工艺相兼容的最优的吸杂工艺。图2所示为磷扩散层金属杂质吸杂能力的来源。

图2 磷扩散层金属杂质吸杂能力的来源

3.磷扩散吸杂效果的影响因素

吸杂最终效果决定于两个基本因素,一个是磷扩散层吸杂金属杂质的能力,一个是吸杂动力学过程的完成程度,也即一个是能力一个是过程。要想吸杂效果好,既要能力强又要充分完成吸杂过程。

3.1 磷扩散吸杂能力的影响因素

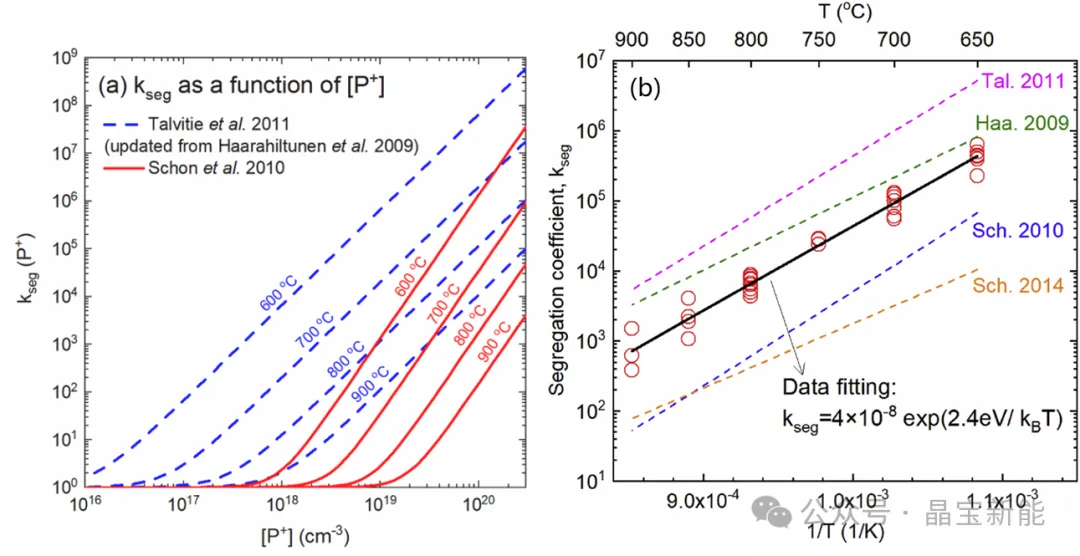

杂质的分凝一般用分凝系数(或者叫偏析系数)来衡量,对吸杂来说,杂质分凝系数=(杂质在吸杂层中的溶解度)/(杂质在硅基体中的溶解度),对于磷扩散吸杂来说,杂质分凝系数=(杂质在表面磷扩散层中的溶解度)/(杂质在硅基体中的溶解度)。

图3所示为吸杂分凝系数的影响因素。图3(a)主要说明了磷扩散层的磷浓度对分凝系数的影响,图中红色曲线与蓝色曲线分别来自于两个研究团队提出的不同物理模型,虽然绝对数值上有差异,但变化规律是一致的,即在不同温度下随着磷扩散层中磷浓度的提升,杂质在吸杂层中的分凝系数都显著提升。再对图3(a)中的不同温度曲线进行对比,可以发现在相同的磷掺杂浓度下,温度越低,杂质的分凝系数越高,也即温度越低,越利于杂质在吸杂层的分凝。图3(b)展示了杂质分凝系数与温度类似的关系,图中几个不同的物理模型所得到的变化规律都是随着温度降低,分凝系数都明显提升。

图3 吸杂分凝系数的影响因素

磷吸杂过程中,扩散层的形成以及杂质的扩散分凝都是受温度影响的,在这种双重机制影响的情况下,温度到底是如何影响吸杂效果的呢?图4所示为不同吸杂工艺条件吸杂后硅片的少子寿命,图中展示了两种吸杂条件,一种是恒温吸杂(CTP),一种是变温吸杂(VTP)。在恒温吸杂条件下,同一个温度下同时完成吸杂扩散层的形成以及杂质的溶解扩散分凝过程。在这一条件下,存在一个吸杂的最优温度,图中所示为900℃,但需要说明的是,不同设备的设置温度与实际温度的对应关系是不同的,最优温度的获得需要通过实验来确定。在变温吸杂条件下,前段的高温辅助形成高掺杂的吸杂扩散层,后段的低温增强杂质在扩散层中的分凝,因此,通过高低温的搭配,获得了高于恒温吸杂之后的少子寿命。

图4 不同吸杂工艺条件吸杂后硅片的少子寿命

3.2 磷扩散吸杂时间的确定

图5所示为硅中几种常见金属杂质对硅太阳电池转化效率的影响规律。在目前的晶体硅中,常见金属杂质包括Fe、Ni、Cu、Cr几种,大多数情况下,硅片的少子寿命是由Fe杂质浓度主导决定的。在这几种常见金属杂质中,Cu对效率的影响较弱,Fe、Cr、Ni相对影响明显。因此,吸杂需要重点考虑的金属杂质是Fe、Cr、Ni,其中Fe是需要重点关注的杂质元素。

图5 硅中几种常见金属杂质对硅太阳电池转化效率的影响规律

图6所示为几种金属杂质在硅中的扩散系数及吸杂所需要的时间。在晶体硅中,Ni、Cu杂质属于快扩散杂质,Fe属于中速杂质,Cr属于慢速杂质,因此,吸杂时间的设计需要重点考虑Fe与Cr杂质从硅片的中心扩散至表面吸杂层所需要的时间。由于Cr杂质在现代化的太阳电池生产中已经不属于常见金属杂质,因此主要通过Fe杂质的扩散时间来确定吸杂所需要的时间。根据Fe杂质的扩散系数,对于100微米厚度的硅片来说,双面吸杂的建议时间为1.5-2min。

图6 几种金属杂质在硅中的扩散系数及吸杂所需要的时间

4. 总结

太阳电池的吸杂几乎是从太阳电池的工业化生产开始就一直伴随在电池制造工艺过程中的,只是它一直隐藏在电池扩散工艺的背后,并不常常被提起。随着异质结太阳电池产业化的起步,吸杂才成为必须要额外增加的一道工序。随着太阳电池效率的不断提升,吸杂理论也将在实际的应用过程中扮演更重要的角色。例如在TOPCon太阳电池中,poly-Si/SiO2界面也是具有吸杂能力的,在退火过程中,金属杂质会在这个界面聚集,影响TOPCon太阳电池的钝化效果。我们需要形成一个认识,硅中的任何一个表面和界面都具有吸杂能力,都是金属杂质易于聚集的地方,金属杂质聚集就会导致复合活性的提高。避免金属杂质沾污,提升硅片洁净度,是太阳电池获得更高转化效率的前提条件。

参考文献:

1.AnYao Liu, Sieu Pheng Phang , Daniel Macdonald, Gettering in silicon photovoltaics: A review, Solar Energy Materials and Solar Cells, vol. 234, 2022.

2.M. Seibt, et al., Gettering in silicon photovoltaics: current state and future perspectives, Phys. Status Solidi 203 (4) (2006) 696 – 713.

3.E.B. Yakimov, Metal impurities and gettering in crystalline silicon, Handbook of Photovoltaic Silicon, Springer Berlin Heidelberg, Berlin, Heidelberg, 2019, pp. 495 – 540.

4.E.R. Weber, Transition metals in silicon, Appl. Phys. A 30 (1) (1983) 1 – 22.

5.A.A. Istratov, et al., Intrinsic diffusion coefficient of interstitial copper in silicon, Phys. Rev. Lett. 81 (6) (1998) 1243 – 1246.

6.AnYao Liu, Zhongshu Yang, Frank Feldmann, Jana-Isabelle Polzin, Bernd Steinhauser, Sieu Pheng Phang, Daniel Macdonald, Understanding the impurity gettering effect of polysilicon/oxide passivating contact structures through experiment and simulation, Solar Energy Materials and Solar Cells, vol. 230, 2021.