晶体硅中铁杂质

晶体硅中的杂质主要是轻元素(氧、碳等)和金属元素。对于金属元素,特别是过渡金属元素,在晶体硅生长或者在电池制造的过程中都会引入,是无法避免的杂质。过渡金属中,Cu等过度元素的扩散系数和固溶度高于铁,更容易在硅中形成沉淀,从而降低了杂质密度[1, 2]。而Ti和W等重金属浓度达到1011-1012 cm-3时,就对晶体少子寿命产生了很大的影响。但是,它们在硅中的固溶度和扩散系数都比铁要小[1]。金属铁在晶体硅中有比较高的固溶度和扩散系数,且原材料、晶体生长设备、电池工艺设备的不锈钢材料中无处不在,因此相比较于其他金属,对硅晶体的性质影响更大。而且,铁还能与受主(B,Al,Ga,In等)形成铁-受主对,铁和铁-受主对都是有效的复合中心,它们会降低少子寿命,从而降低电池的效率。

硅中铁的来源

晶体硅在成为太阳电池之前要先经过晶体生长、切割、抛光、热处理等等过程,在各种过程中都有可能引入金属铁。总的来说,沾污的来源主要分为以下几个方面:原材料中本身含有金属铁[3],如金属硅等;晶体生长过程中引入,比如来自于坩埚壁的金属的扩散;工艺过程中也会引入金属铁,比如不锈钢设备[4]。

随着硅提纯技术的发展,多晶硅的原料中,金属铁的浓度已经有大幅下降。铁的浓度从最开始的1016 cm-3到1014 cm-3再到1013 cm-3,已经低于了中子活化分析(NAA)的探测极限。因此,对于直拉单晶硅,金属铁的浓度(108-9 cm-3)可以远低于各种检测设备的探测极限[5]。但为了降低成本,太阳能级的晶体硅原料不如电子级原料的纯度,比如采用电子级的废料,使得太阳能级硅片中铁的含量远高于电子级硅中的浓度[6]。

在晶体生长过程中也会引入铁杂质。尽管过渡金属的分凝系数(K)远小于1(Fe的分凝系数约为10-5 [7]),但是并不能使金属浓度降低。对于铸造晶体硅,Fe的有效分凝系数(Keff)< 0.05,相较于单晶硅中K的值(约为10-5)要大。

因此,在多晶硅中Fe的含量往往比单晶硅中的含量高,浓度可以达到1013-16 cm-3 [8-10]。特别在铸锭的顶部和底部都有较高浓度的铁杂质,特别是在顶部很小的一个区域内铁杂质含量非常高。另外,坩埚壁上的氮化硅涂层中含有大量的杂质(表1),特别是铁,扩散进入晶体影响硅晶体的质量[3, 11]。

表1 坩埚和氮化硅图层中的杂质元素含量[11]

此外,电池工艺也会引入铁杂质。当经过扩磷吸杂并去除了磷硅玻璃之后,铁在硅片近表面层聚集,使得近0.5 μm的范围内,铁的浓度都高于初始浓度[12]。但是晶体硅内部的铁浓度有所下降[12, 13]。另外,在铝背中含有大量的金属杂质,浓度可以达到1020 cm-3的量级[13],经过长时间的高温处理,铝背中的铁反而会扩散至硅片中。如果用金属镊子反复夹持硅片,铁杂质的浓度将达到1013 cm-3的量级[14]。即使使用塑料镊子,仍无法完全避免各种不锈钢器械的再次污染,以及激光和离子注入等过程中也会引入相当可观的铁杂质(1012-13 cm-3)[7]。

铁在硅中的存在形态

铁在晶体硅中的存在形态有间隙态、复合体和铁沉淀[1, 7, 15, 16],和铁的固溶度、扩散系数有关。熔体中的铁在晶体凝固的过程中,成为过饱和的杂质,异质形核成为沉淀铁(分凝到结构缺陷处或者以外来杂质颗粒为形核中心长大为沉淀),还有一部分以间隙铁的形式保留在硅晶格中,与其他杂质元素相互作用形成铁关复合体。

铁在硅晶格中处于间隙位[17],并且在硅禁带中引入一个深的施主能级[18],是一个有效的复合中心,这将严重影响硅晶体的质量[17, 19, 20]。在高温下间隙铁的固溶度可以达到1013 cm-3以上。铁在硅中的固溶度随着温度的下降,大幅下降。从900 oC的1013 cm-3的数量级,到700 oC已降为1011 cm-3的数量级,到500 oC时溶解的极限为2×107 cm-3[21]。

过饱和的铁有可能在硅中形成沉淀[1]。一般认为,当温度低于800 °C时Fe-Si体系变成亚稳态,热力学上倾向于形成纳米级的β-FeSi2的沉淀[22-24]。研究表明,铁在400-700 oC之间会形成沉淀,在500-600 oC之间最容易形成沉淀,在760 oC以上又可以再次溶解[21, 22]。对于铁的沉淀行为还受初始铁浓度的影响[23],初始浓度高更容易形成沉淀[25]。

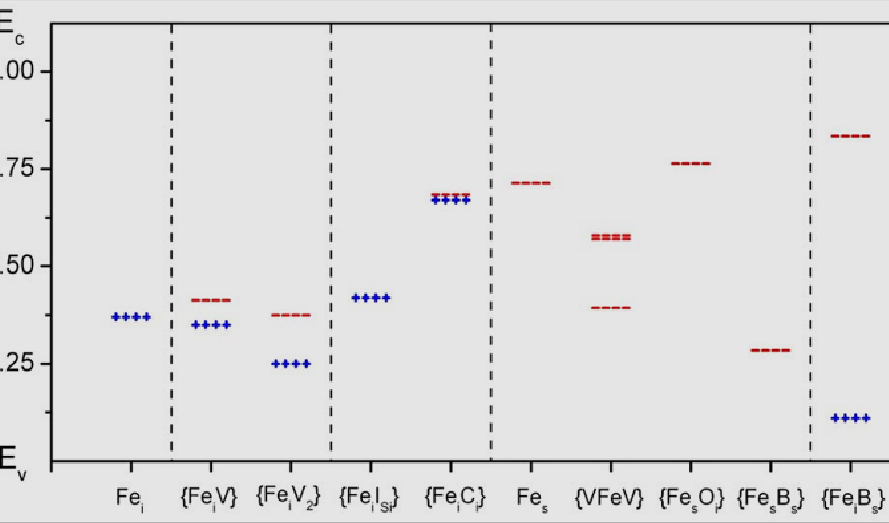

除了上述的两种存在形式,铁关复合体也是铁在硅中的一种重要存在形态,且这些复合体往往带有电学活性。由于铁的高反应活性,通过电子顺磁共振(EPR)发现的铁关复合体超过了30多种,其中将近有20种表现为深能级缺陷[17]。在p形硅中,铁带正电,受主(B、Al、Ga、In)带负电,在室温下他们之间通过静电作用形成的Fe-受主对,是一种深能级状态缺陷,既有受主性又有施主性(图1)。但是在加热、光照或者载流子注入的条件下,铁-受主对又可以分解为间隙铁和受主。

图1 铁关复合体的能级[26]。蓝色的“+”表示施主,红色的减号表示受主。VFeV的双施主能级用红色表色。

铁对器件性能的影响

不论铁以哪种形式存在晶体硅中,都会对晶体的质量继而会对太阳电池的性能造成影响。如果铁沉淀在pn结上[15],当加反向电压时,在雪崩击穿之前,引入了额外的反向漏电流。

晶体中的少子寿命受间隙铁浓度的影响,电池效率随着间隙铁浓度的增加而减小。当间隙铁的浓度到1010-11 cm-3时开始影响电池的效率(图2),当铁的总浓度高于2×1014 cm-3时,电池的效率将快速降低。但是,该研究侧重的是一种或几种金属杂质对电池效率的影响。但是在实际情况中,往往是多种金属和复合体共同影响电池性能。另外,FeB对和间隙铁有不同的复合活性,当间隙铁和硼形成FeB对时,电池的效率反而有所提高。

图2 模拟太阳电池的效率和Fei和FeB缺陷浓度的关系[27]。

降低铁对器件性能的影响

降低铁对器件性能影响的方法主要包括内吸杂、外吸杂、钝化和化学清洗等[7, 28]。内吸杂是指通过晶体内部的结构缺陷作为过饱和的过渡族金属的异质形核位置,例如晶界、位错、第二相都可以作为异质形核的中心[25, 28, 29]。金属杂质处于沉淀态时,材料对其容忍度有所升高。因此,可以通过控制金属的异质形核并长大的方式来调控金属沉淀的大小和密度以降低其对晶体性质的影响。

外吸杂是指通过外部作用使晶体内部的杂质扩散到晶体外部,包括磷吸杂、硼吸杂、铝吸杂,以及新出现的氮化硅吸杂、氧化铝吸杂等,其中磷吸杂是p型硅吸杂的常用方法,也是最长用的外吸杂方法[28, 30]。经过磷吸杂以后,晶体中间隙铁的浓度降低了1-2个数量级,特别是晶体的中部,吸杂效果最好,间隙铁浓度降低的最多(图3)。但是,铁沉淀的存在形态在一定程度上影像吸杂的效果,总的来说,小颗粒的沉淀更容易被吸杂。

图3 原生晶体和经过一定热处理后,间隙铁浓度和晶体部位的关系[31]。

从原料到硅片到电池片的整个工艺流程中,应尽量降低铁杂质的污染。对于铁来说,原料中可容忍的铁的原子总浓度可以到1018 cm-3。这个浓度可以通过晶体生长过程中的分凝和工艺中的吸杂来降低。那么,晶体生长之后,硅片中对铁的容忍度降到了1013-14 cm-3的量级。电池片中可容忍的间隙铁浓度约为5×1012 cm-3,而沉淀铁的原子溶度约为7×1014 cm-3(图4)。

图4 电子寿命为20 μs 的p型硅太阳电池(Cc)、硅片(Cw)和硅原料(Cu)对间隙态(i)和沉淀态(p)的Ti、Cr、Fe和Cu可容忍的原子浓度[32]。

间隙铁浓度测定

测试硅中铁杂质的方法有很多[7],包括深能级瞬态普、电子顺磁共振、二次离子质谱仪、中子活化分析、全反射X射线荧光谱仪、以及少子寿命等方法,其中,最常用的方法是无损检测的少子寿命法,简称寿命法,检测极限可以达到1010 cm-3的量级。少子寿命法常用的仪器包括微波光电导衰减仪(MW-PCD)或者准稳态光电导仪(QSSPC)。

少子寿命法测量间隙铁浓度是比较了FeB分解前后少子寿命的变化[33, 34]:

其中,是当间隙铁都形成FeB时的寿命,是FeB完全分解后的寿命。需要注意上述公式的使用跟注入载流子的浓度有关。从图5可以看出从小注入到大注入,1/C的值有一个从正到负的变化(图5),这说明在小注入的条件下,FeB对少子寿命的影响小,间隙铁是更强的一个复合中心。在太阳能级硅晶中,受主掺杂浓度一般为1015-1017 cm-3数量级,因此,在大注入的情况下,修正因子C的值变化不大,一般取3.4×1013 μs/cm3(图5)。

图5 室温下修正因子的倒数1/C和注入载流子浓度Δn的关系[34]。

对于其他的铁-受主对(FeGa,FeIn),修正因子C的取值与FeB的情况不同,同样需要考虑掺杂浓度、额外载流子浓度对修正因子C的影响。FeGa的修正因子C的变化趋势和FeB的修正因子基本上一致。但是对于FeIn,当掺杂浓度达到1016 cm-3以上时,修正因子C是负值。这说明,不论是在大注入还是在小注入的情况下FeIn的复合活性始终强于间隙铁的复合活性。另外,还应该考虑温度对修正因子的影响。在长时间光注入的情况下,会使硅片升温,这种情况下应该对修正因子进行修正。

参考文献

[1] WEBER E R. Transition-metals in silicon [J]. Appl Phys A: Mater Sci Process, 1983, 30(1): 1-22.

[2] ISTRATOV A A, BUONASSISI T, PICKETT M D, et al. Control of metal impurities in "dirty" multicrystalline silicon for solar cells [J]. Mater Sci Eng B-Solid State Mater Adv Technol, 2006, 134(2-3): 282-6.

[3] BUONASSISI T, ISTRATOV A A, PICKETT M D, et al. Transition metals in photovoltaic-grade ingot-cast multicrystalline silicon: Assessing the role of impurities in silicon nitride crucible lining material [J]. J Cryst Growth, 2006, 287(2): 402-7.

[4] HOSOYA T, OZAKI Y, HIRATA K. Effects of wet cleaning on si contaminated with heavy metals during reactive ion etching [J]. Journal of the Electrochemical Society, 1985, 132(10): 2436-9.

[5] HARADA K, TANAKA H, MATSUBARA J, et al. Origins of metal impurities in single-crystal Czochralski silicon [J]. J Cryst Growth, 1995, 154(1–2): 47-53.

[6] SARTI D, EINHAUS R. Silicon feedstock for the multi-crystalline photovoltaic industry [J]. Solar Energy Materials and Solar Cells, 2002, 72(1–4): 27-40.

[7] ISTRATOV A A, HIESLMAIR H, WEBER E R. Iron contamination in silicon technology [J]. Appl Phys A: Mater Sci Process, 2000, 70(5): 489.

[8] DEL COSO G, DEL CAñIZO C, SINKE W C. The impact of silicon feedstock on the PV module cost [J]. Solar Energy Materials and Solar Cells, 2010, 94(2): 345-9.

[9] ISTRATOV A A, BUONASSISI T, MCDONALD R J, et al. Metal content of multicrystalline silicon for solar cells and its impact on minority carrier diffusion length [J]. J Appl Phys, 2003, 94(10): 6552-9.

[10] HUBER A, BöHM G, PAHLKE S. Industrial applications of instrumental neutron activation analysis [J]. Journal of Radioanalytical and Nuclear Chemistry, Articles, 1993, 169(1): 93-104.

[11] STURM F, TREMPA M, SCHWANKE S, et al. Solid state diffusion of metallic impurities from crucible and coating materials into crystalline silicon ingots for PV application [J]. J Cryst Growth, 2020, 540: 125636.

[12] SHABANI M B, YAMASBITA T, MARITA E. Study of gettering mechanisms in silicon: Competitive gettering between phosphorus diffusion gettering and other gettering sites [Z]. 2008: 399-404

[13] SCHUBERT M C, KWAPIL W, SCHöN J, et al. Analysis of performance limiting material properties of multicrystalline silicon [J]. Solar Energy Materials and Solar Cells, 2010, 94(9): 1451-6.

[14] SCHMIDT P F, PEARCE C W. A neutron-activation analysis study of the sources of transition group metal contamination in the silicon device manufacturing process [J]. Journal of The Electrochemical Society, 1981, 128(3): 630-6.

[15] GOETZBERGER A, SHOCKLEY W. Metal precipitates in silicon p-n junctions [J]. J Appl Phys, 1960, 31(10): 1821-4.

[16] BUONASSISI T, ISTRATOV A A, HEUER M, et al. Synchrotron-based investigations of the nature and impact of iron contamination in multicrystalline silicon solar cells [J]. J Appl Phys, 2005, 97(7): 074901.

[17] ISTRATOV A A, HIESLMAIR H, WEBER E R. Iron and its complexes in silicon [J]. Appl Phys A: Mater Sci Process, 1999, 69(1): 13.

[18] COLLINS C B, CARLSON R O. Properties of silicon doped with iron or copper [J]. Physical Review, 1957, 108(6): 1409.

[19] MACDONALD D, GEERLIGS L J. Recombination activity of interstitial iron and other transition metal point defects in p- and n-type crystalline silicon [J]. Appl Phys Lett, 2004, 85(18): 4061-3.

[20] SANATI M, SZWACKI N G, ESTREICHER S K. Interstitial Fe in Si and its interactions with hydrogen and shallow dopants [J]. Physical Review B, 2007, 76(12): 125204.

[21] RAMAPPA D A, HENLEY W B. Stability of iron-silicide precipitates in silicon [J]. Journal of the Electrochemical Society, 1997, 144(12): 4353-6.

[22] HENLEY W B, RAMAPPA D A. Iron precipitation in float zone grown silicon [J]. J Appl Phys, 1997, 82(2): 589-94.

[23] HAARAHILTUNEN A, SAVIN H, YLI-KOSKI M, et al. As-grown iron precipitates and gettering in multicrystalline silicon [J]. Materials Science and Engineering: B, 2009, 159-160: 248-52.

[24] SCHÖN J, HAARAHILTUNEN A, SAVIN H, et al. Analyses of the evolution of iron-silicide precipitates in multicrystalline silicon during solar cell processing [J]. Photovoltaics, IEEE Journal of, 2013, 3(1): 131-7.

[25] HAARAHILTUNEN A, VAINOLA H, ANTTILA O, et al. Experimental and theoretical study of heterogeneous iron precipitation in silicon [J]. J Appl Phys, 2007, 101(4): 043507.

[26] ESTREICHER S K, SANATI M, GONZALEZ SZWACKI N. Iron in silicon: Interactions with radiation defects, carbon, and oxygen [J]. Physical Review B, 2008, 77(12): 125214.

[27] K. LAUER, A. LAADES, A. LAWERENZ, et al. Effect of iron-boron pairs on crystalline silicon solar cells; proceedings of the 23th European Photovoltaic Solar Energy Conference and Exhibition, F, 2008 [C].

[28] MYERS S M, SEIBT M, SCHROTER W. Mechanisms of transition-metal gettering in silicon [J]. J Appl Phys, 2000, 88(7): 3795-819.

[29] PICKETT M D, BUONASSISI T. Iron point defect reduction in multicrystalline silicon solar cells [J]. Applied Physics Letters, 2008, 92(12): 122103-3.

[30] LIU A, PHANG S P, MACDONALD D. Gettering in silicon photovoltaics: A review [J]. Solar Energy Materials and Solar Cells, 2022, 234: 111447.

[31] COLETTI G, KVANDE R, MIHAILETCHI V D, et al. Effect of iron in silicon feedstock on p- and n-type multicrystalline silicon solar cells [J]. J Appl Phys, 2008, 104(10): 11.

[32] HOFSTETTER J, LELIèVRE J F, DEL CAñIZO C, et al. Acceptable contamination levels in solar grade silicon: From feedstock to solar cell [J]. Materials Science and Engineering B: Solid-State Materials for Advanced Technology, 2009, 159-160(C): 299-304.

[33] ZOTH G, BERGHOLZ W. A fast, preparation-free method to detect iron in silicon [J]. J Appl Phys, 1990, 67(11): 6764.

[34] MACDONALD D, GEERLIGS L J, AZZIZI A. Iron detection in crystalline silicon by carrier lifetime measurements for arbitrary injection and doping [J]. J Appl Phys, 2004, 95(3): 1021.